Pipa Seamless dan Serba-Serbi Pembuatannya

Jika kami pernah mengulik soal cara pembuatan pipa welded, maka tidak adil rasanya jika kami tak membahas soal cara pembuatan pipa seamless. Kedua pipa ini dikenal saling melengkapi perihal penggunaanya pada bermacam-macam industri. Tentunya tergantung dari fungsi dan kebutuhan. Nah, cukup adil kan jika kali ini kami membahas soal proses pembuatan pipa seamless. Shall we?

Pipa welded, sesuai dengan namanya, memiliki sambungan las di badan pipa. Sedangkan pipa seamless, sering disebut sebagai pipa tanpa kelim, tidak memiliki sambungan apapun. Perbedaan kedua spesifikasi dari pipa-pipa ini sesungguhnya memudahkan kita sebagai pengguna. Sebagai contoh, pipa seamless yang tidak memiliki sambungan, tentu memiliki daya tahan terhadap tekanan lebih baik dari pada pipa welded. Sehingga pipa seamless akan lazim digunakan pada aplikasi bertekanan dan bersuhu tinggi seperti dalam industri minyak & gas, pembangkit listrik, dan farmasi. Sedangkan untuk industri-industri yang tidak membutuhkan pipa seamless, pipa welded adalah alternatifnya karena harganya jauh lebih murah karena proses pembuatan pipa welded cenderung lebih sederhana. Selain itu, pipa welded lebih banyak tersedia di pasaran. Saling melengkapi, bukan?

Nah, bagaimana sih proses pembuatan pipa seamless?

Pipa welded menggunakan plat atau strip baja sebagai material utamanya, berbeda dengan pipa seamless. Karena tidak memiliki sambungan las pada badannya, material utama pembuat pipa seamless justru adalah billet. Oh iya, selain seamless dan welded, ada juga proses pembuatan pipa lainnya seperti tempa dan cor.

Proses Pembuatan Pipa Seamless sendiri memiliki beberapa metode, diantaranya adalah sebagai berikut.

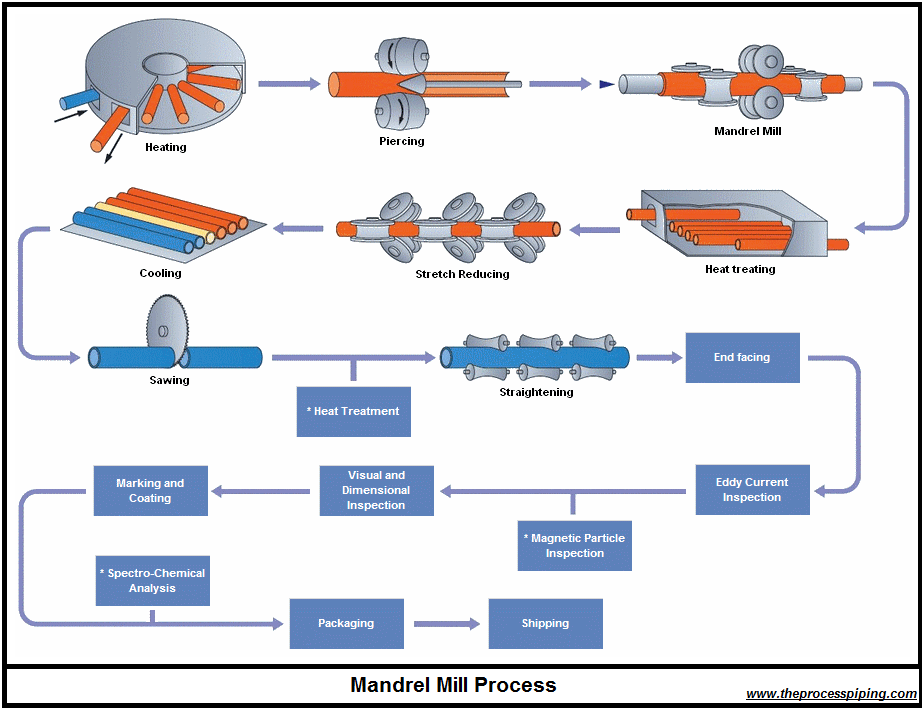

1. Mandrel Mill Process (Pilger-mill)

Proses pembuatan pipa seamless dengan metode ini hampir sama dengan proses Mannesmann Plug Mill atau Hot Rotary Piercing. Perbedaan utamanya terletak pada mandrel mill yang menggantikan rolling plug mill di Mannesmann. Pertama, billet baja akan melalui proses pemanasan sebelum masuk ke proses pembentukan. Setelah itu billet akan melalui proses piercing dan didorong ke mandrel mill. Mandrel dengan panjang sekitar 10 kaki kemudian ditekan dengan penumbuk hidrolik melalui bagian billet yang telah dipiercing. Mandrel yang terletak di dalam billet kemudian diletakkan diantara roll dari pilger mill.

Tekanan-tekanan yang dihasilkan dari perputaran roll yang saling berlawan arah ini akan menghasilkan efek yang akan mereduksi dinding billlet sehingga diameter dalam pipa bisa terbentuk. Proses ini sering disebut dengan prose rotary-forged. Setelahnya, pipa akan kembali dipnasakan, lalu didorong melalui proses bernama stretch reducing. Terakhir, pipa akan didinginkan, dipotong-potong sesuai panjang yang ditentukan, dan diluruskan pada proses straightening. Setelahnya, proses marking dan coating dilakukan.

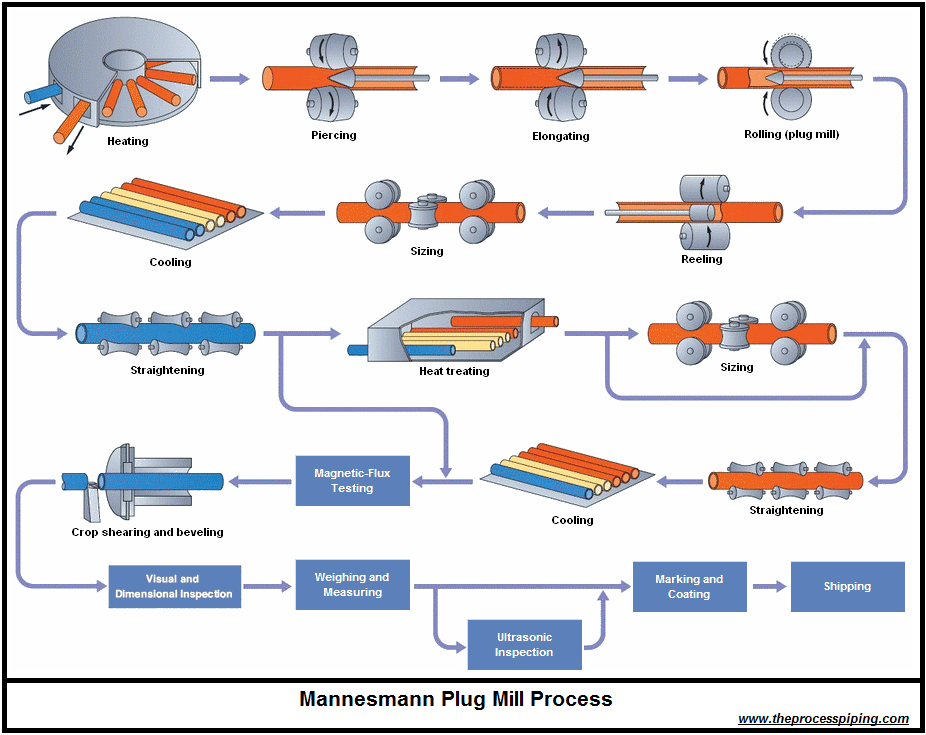

2. Mannesmann Plug Mill Process (Hot Rotary Piercing)

Dibandingkan dengan metode-metode lainnya, metode ini adalah yang paling sering digunakan. Metode ini juga dikenal dengan nama hot rotary piercing. Pipa dibuat dengan cara memanaskan billet baja pada temperatur 2200-2400°F. Setelah dipanaskan, billet baja akan didorong menuju piercing mill untuk melalui dua roller yang berputar. Baja akan terus didorong hingga menembus titik penembus (mandrel), sehingga akan tercipata lubang sepanjang billet tersebut. Selanjutnya baja akan memasuki tahap rolling (plug mill) dimana berfungsi untuk memperbesar diameter bagian dalam, mengurangi ketebalan dinding pipa, dan memperpanjang ukuran pipa.

Ketika hasil piercing selesai dilakukan, billet kemudian memasuki tahapan finishing agar hasil pengerjaan kasar di proses sebelumnya bisa lebih halus. Jadi pipa baja harus dipoles bagian dalam dan luarnya. Selain itu, di tahap ini pipa juga akan disesuaikan ukurannya agar memenuhi standar kelayakan. Tahap ini dikenal dengan nama reeling dan sizing. Dari proses ini, pipa baja didinginkan untuk setelahnya diluruskan pada proses straightening. Jika pipa baja belum mendapatkan bentuk dan diameter yang sempurna, proses pendinginan-pelurusan-pemanasan ini bisa berlangsung hingga dua sampai tiga kali. Tentunya, di akhir akan ada proses marking dan coating.

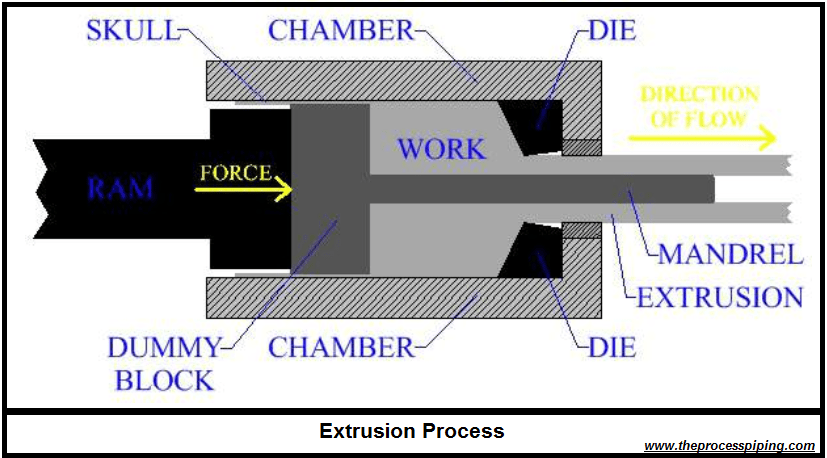

3. Extruction Process

Proses ekstrusi secara singkat merupakan proses pembentukan logam dimana billet didorong melalui die. Die sendiri adalah sebuah peralatan terbuat dari baja untuk membentuk atau memotong material dengan cara menekan material tersebut. Ketika billet yang telah dipanaskan didorong melalui die dengan penampang yang lebih kecil, maka billet akan memiliki penampang baru sesuai dengan ukuran die. Panjang bagian yang diekstrusi akan bervariasi, tergantung dari banyaknya billet yang digunakan.

Pipa biasanya akan diekstrusi langsung dengan menggunakan mandrel yang melekat pada block dummy. Sehingga pada saat mandrel didorong paksa melalui billet, billet akan mulai terekstrusi dan mengalir diantara mandrel dan permukaan die. Diameter dalam akan dibentuk oleh mandrel, sedangkan bagian luarnya akan dibentuk oleh die. Voila, pipa seamless telah terbentuk!

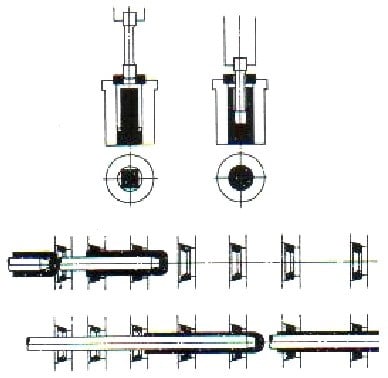

4. Push-Bench Process (Cupping)

Yap, proses pembuatan pipa seamless yang satu ini sesuai dengan namanya, cupping. Saat billet telah dipanaskan, billet akan ditempatkan pada kontainer dengan penampang melingkar. Kemudian billet akan dihantam dengan mandrel hingga berbentuk cup. Hantaman akan mengakibatkan tekanan pada material dan billet akan mengikuti kontur dari kontainer sehingga billet mulai memenuhi ruang diantara dinding dan ingot. Ujung cup kemudian di panaskan kembali dan ditekan melalui rangkaian die hingga didapatkan diamter yang diperlukan. Jika dirasa cukup, mandrel akan dikendurkan dan ditarik keluar dari pipa yang sudah terbentuk. Setelahnya, pipa akan dipotong-potong, didinginkan, dan diluruskan. Proses ini biasanya digunakan untuk pipa berdiamater kecil.

Proses pembuatan pipa seamless ini cukup rumit yaaa, pantas saja jika dibanderol dengan harga yang cukup mahal. Sedang ada kebutuhan pipa seamless? Cek katalog produk kami disini.